Gehäusebau mit CNC-Holzzuschnitten

Für meine edlen THIEL-Lautsprecher sollten es diesmal auch edle Gehäuse werden. Das größte Problem dabei war die mit Hausmitteln nicht gerade einfach einzufräsende Form der THIELs. Da kam mir ein Posting im HiFi-Forum, in dem ein auf Boxenselbstbau spezialisierter Schreiner empfohlen wurde, gerade recht. Die Firma

SpeakerSpace

Hermannstr. 22

59555 Lippstadt

www.speaker-space.de

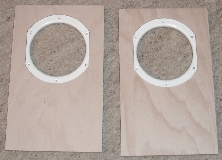

liefert fertig gefräste Fronten für alle möglichen und unmöglichen Lautsprecher- und Gehäuseformen. Bei manchen Treibern, wie z.B. dem in der MITA verbauten MISSION CP-134 wird die Passgenauigkeit der Fräsung garantiert, ansonsten wird empfohlen, die eigenen Treiber nachzumessen und die Maße in der Schallwandbestellung anzugeben.

Die Maße meiner THIELs hatte ich mit der Schieblehre auf 1/10 mm genau ausgemessen. Da SpeakerSpace eine Fertigungstoleranz von plus/minus 0,3 mm angibt hatte ich zu den gemessenen Werten der Treiber 0,6 mm Sicherheitszuschlag addiert. Hierbei ging ich vom worst-case aus, d.h. + 0,3 mm Frästoleranz zzgl. ein paar Zehntel für Lack.

SpeakerSpace lieferte eine Einfräsung für den THIEL, die in der Höhe 0,3 mm über meinem angegebenen Maß und in der Breite 0,1 mm größer als meine Vorgabe ausfiel. Dazu kann man nur höchste Präzision sagen, denn schließlich handelt es sich bei dem Werkstück um Holz und nicht um viel präziser zu bearbeitendes Metall.

Neben einem perfekt eingefrästen THIEL wollte ich auch auf Gehrung gesägte Gehäuse haben und bestellte deshalb die Gehäusezuschnitte gleich mit.

Nach einer guten Woche Wartezeit kamen die Zuschnitte ordentlich verpackt bei mir an. Den Zuschnitten lagen auch Lamellos (Flachdübel) bei.

Die Passgenauigkeit der Einfräsung geht absolut in Ordung.

SpeakerSpace versah auch die 45 Grad Winkel mit Einfräsungen für Lamellos. Bei Buche MPX ist das aber so eine Sache, da Lamellos auch aus Buche sind und hier im Zweifelsfall, frei nach Kaya Yanar gilt: Du kommscht hier net rein! Um das zu erklären: Lamellos sind etwas dicker als die Fuge, in die diese hineingehören. Bei MDF oder Birkenmultiplex ist das überhaupt kein Thema, weil diese Materialien klüger sind als Buche, will sagen sie geben nach. Buche ist sehr hart und gibt nicht freiwillig nach. Ich hätte die Lamellos natürlich etwas dünner schleifen können, aber warum sollte ich? Bei so kleinen Gehäusen gibt es eine viel einfachere und schnellere Methode.

Man benötigt dazu lediglich Paketklebeband und zwar nicht das Schnäppchen aus dem 99-Cent-Laden sondern eine ordentliche Markenqualität. Ich empfehle TESA. Man legt die Zuschnitte mit der Außenseite nach oben auf die Werkbank, richtet diese an der langen Kante an einem Hilfsbrett (hier die Schallwand) aus und verbindet die Zuschnitte mit dem Paketklebeband.

Jetzt dreht man das Ganze vorsichtig um. Wenn man richtig gearbeitet hat sind auch alle Lamello-Einfräsungen für die Rückwand an der gleichen Seite.

Wenn die Zuschnitte jetzt wie im folgenden Bild auf der Werkband liegen, ohne daß sich das Klebeband gelöst hat, dann hat man gewonnen. Das Wenden der Zuschnitte ist der schwierigste Teil dieser Vorgehensweise.

Jetzt markiert man die Innenseite der Rückwand, denn die Lamelloeinfräsung liegt normalerweise nicht exakt in der Mitte der Plattenstärke. Danach versieht man alle Seiten der Rückwand mit ausgesuchten (Lamellos unterliegen auch einer Stärkentoleranz) oder leicht angeschliffenen Lamellos, die satt, aber ohne großen Widerstand in die Fugen passen. Das ist wichtig, denn zu großer Widerstand der Lamellos kann zur Ablösung des Klebebandes führen. Ob man Leim an die Lamellos gibt oder nicht ist bei 25 mm Zuschnitts-Materialstärke ziemlich egal.

Jetzt gibt man Leim auf drei Kanten der Rückwand und setzt diese in eine Seitenwand ein. Dann versorgt man die Gehrungsschnitte mit Leim und klappt langsam zu.

Jetzt versorgt man die verbliebenen Kanten mit Leim und schließt das Gehäuse. Man fixiert die offene Kante mit Paketklebeband und wischt überschüssigen Leim mit einem feuchten Tuch ab.

Es gilt nicht als feige, den eigenen Verleimungskünsten zu misstrauen und die Innenkanten nochmals großzügig mit Leim abzudichten.

Vor dem Aufleimen der Schallwand erweitert man die Treiberausfräsung an der Innenseite der Schallwand mit einem 45 Grad- oder einem Abrundfräser, damit der Treiber Luft zum Atmen hat. Je nach Treiber und Holzwandstärke kann dieser Schritt entfallen. Bei einem THIEL und 25 mm Wandstärke sollte man nicht darauf verzichten.

Bei Verwendung von PONAL Fugenleim kann man die Schallwand schon nach einer halben Stunde Trockenzeit aufleimen. Wer sicher gehen will wartet eine Stunde lang. Beim Aufleimen der Schallwand sind Schraubzwingen hilfreich, aber bei der Genauigkeit der Zuschnitte von SpeakerSpace nicht unbedingt erforderlich. Wenn man eine Oberfräse mit Bündigfräser sein eigen nennt, dann bestellt man die Schallwand mit 2 mm übermaß. Das erleichtert das Verleimen sehr, da es mit geringer Genauigkeit erfolgen kann. Den allseitigen Millimeter überstand der Schallwand hat man mit dem Bündigfräser innerhalb kürzester Zeit egalisiert und die Schallwand passt perfekt.

Der Rohbau des ersten Gehäuses ist jetzt fertig.

Jetzt wird die Schallwand bündig gefräst. Da die Breite meines Bündigfräsers nicht ausreicht bleibt zunächst noch eine Kante stehen. In einem weiteren Durchgang wird die Kante nochmals bündig gefräst.

Mit Hilfe von Papierstreifen wird die THIEL-Blende in ihrer Einfräsung zentriert und die Schraubenlöcher werden angezeichnet und angekörnt.

Bevor man jetzt die Kanten des Gehäuses abrundet ist es an der Zeit, die spätere Position des Sockels anzuzeichnen und die Befestigungslöcher vorzubohren. Der Sockel wird mit Sacklöchern zur Versenkung der Schraubenköpfe ausgestattet.

Jetzt bearbeitet man die Kanten nach Belieben. Ich mag runde Gehäusekanten.

Wer mit Multiplex baut muß mit Löchern an den Schnittkanten leben. Diese mit Korrekturwachs oder (Holz-) Spachtel zu füllen ist keine gute Idee, denn beides sackt nach und lackiert ist die Flickstelle dann immer zu sehen und als solche erkennbar. Im ersten Schritt wird die Fehlerstelle mit Leim versorgt. Im nächsten Schritt halbiert man Zahnstocher mit einem Seitenschneider und klopft dann mit dem Hammer so viele davon in die Fehlerstelle bis nichts mehr hineingeht. Den überstehenden Rest knipst man mit dem Seitenschneider ab, verschleift die Stelle und wischt feucht nach. Durch die Feuchtigkeit quellen die Zahnstocher in der Lücke und füllen diese komplett aus. So ein Flicken sackt nicht nach, ist nach dem Beizen und der Lackierung zwar noch sichtbar (Farbunterschied) aber nicht unbedingt als geflickte Fehlerstelle erkennbar.

Das Gehäuse ist gewässert, d.h. mit einem feuchten Lappen abgerieben. Durch die Feuchtigkeit stellen sich Späne an der Holzoberfläche auf, die mit dem nächsten Schliff abgenommen werden.

Die Gehäuse sind mit 80-er, 120-er, 150-er, 180-er und 240-er Schleifpapier geschliffen und zweimal mit AQUA CLOU Holzbeize 2521 kiefer gebeizt.

Die erste Schicht Klarlack ist aufgebracht.

Die Lackierung ist fertig.

Die Box ist fertig.